Endüstride hakim olan komparatör ölçümleri(1) ve sentil çakıları ile deneme yanılma gibi geleneksel olarak isimlendirilebilecek metotların ardından, lazerli şaft hizalama cihazları ‘kolay ve güvenilir ölçüm’ parolasıyla uzun yıllar önce bakım sektörünün hizmetine sunulmuştur. Bugün hala cihaz kullanımı konusunda görece konservatif tutum sergileyen mühendis ve teknisyenlerle görüşüldüğünde, cihaz kullanımlarındaki olumsuz tecrübelerini referans göstermeleriyle karşılaşılmaktadır. Tam da bu nedenledir ki ölçüm ekipmanlarının çalışma prensiplerini, güçlü/zayıf yanlarını ve sahadaki hangi koşulların sürecin hangi basamaklarına etki edebileceğinin farkında olmak gereklidir. Aşağıdaki anlatımda sahada şaft hizalama sürecini etkileyen hususlardan sıklıkla karşılanlar kısaca ele alınmıştır.

Periyodik Temizlik ve Kalibrasyon

Her bir ölçüm ekipmanında ölçüm yapan tüm bileşenlerin kalibrasyonları üreticinin tavsiye ettiği periyot referans alınarak gerçekleştirilmelidir. Kalibrasyon periyodu pek tabii sahanın ihtiyaçlarına, yasal/ticari regülasyonlara bağlı olarak sıklaştırılabilir/esnetilebilir.

Kalibrasyonu yapılmış cihazın ‘ne olursa olsun’ doğru ölçüm alacağı beklentisi içinde olmak, bu konuda bir eğitim ihtiyacının belirtisi olabilir.

Şaft hizalama cihazlarında marka ve modele bağlı olmak üzere değişen kombinasyonlarda bazı analog/dijital optik sensörler bulunmaktadır. Bu sensörlerin üzerinde bulunan koruma amaçlı camlar aynı zamanda birer optik filtre görevi görmektedir. Bu camlar üzerindeki çizik, yağ buharı, parmak izi, vb. bulunması halinde bu bozucuların üzerine düşen lazer ışınlarının yapacağı kırılmalar farklılaşacağından, bu husus ölçüm belirsizliğini doğrudan arttıran bir etki yaratmaktadır. Kalibrasyon geçmişi ne olursa olsun, cam temizliğinin önemi her saha ölçümü öncesinde kontrol edilmelidir. Saha çalışmalarında ise lazerli ekipmanın montajı, ön ayarlamaların yapılması, vb. işlem adımlarında el temizliğine özen gösterilmesi ve ölçüm ekipmanına ait çantanın kapalı tutularak üretim ortamındaki toz ve yağ buharından korunması, uzun vadede fayda sağlamaktadır.

Ölçüm Prensibi ve Mekanik Gevşeklikler

Marka ve modeli ne olursa olsun kullanılan ekipmanın hangi ölçümleri hangi varsayımlar altında aldığı, katalog değerlerde paylaşılan ölçüm belirsizliklerini hangi unsurların arttırabileceğini kavramak önemlidir. Lazerli ölçüm ekipmanlarında her zaman bir yüzeyin/düzlemin referans alındığı düşünüldüğünde bağlantının önemi su götürmez bir gerçektir.

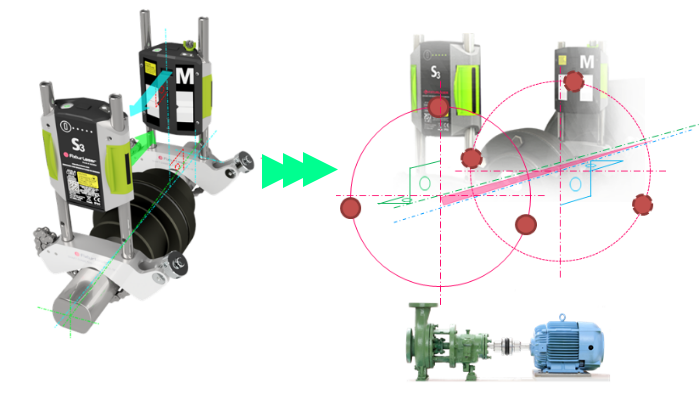

Temsilcisi olduğumuz Fixturlaser marka şaft hizalama cihazları düşünüldüğünde, içerisinde birer adet açıölçer (inklonometre) bulunan iki lazerli ünite birbirilerine birer çizgi lazer yollamakta ve karşıdan gelen lazeri üzerindeki hassas optik sensör ile ölçmektedirler. Üç farklı açısal pozisyondan alınan birer ölçüm, birer çember tanımlamakta ve bu çemberlerin merkezlerinden normal doğrultuda geçen eksenler, bağlı bulunduğu şaftların dönme eksenlerini tayin etmektedir. Sözkonusu çemberleri doğru şekilde tayin edebilmek için lazerli ekipmanların birbirilerine göre aynı dönüşü ve bağlı bulunduğu şaftın dönüşünü ayrı ayrı temsil edebilmelidir. Kaplin boşluğu nedeniyle her bir açısal pozisyondaki lazerli ünitelere ait izafi açı farklarının bu konudaki toleransların üzerinde olması, üzerinde yük bulunmayan şaftın lazerli ünitelerin ağırlığı nedeniyle ölçüm anında ufak açısal dönüşler yapması, vb. gibi sonuçlar ortaya çıkabilmektedir. Sahadaki ölçüm tekrarlanabilirliği problemlerinin genellikle bu hususların üzerinde durulmaması nedeniyle gerçekleştiği gözlenmektedir.

Diğer Başlıca Etkenler

Şaft hizalama konusunda verdiğimiz eğitimlerde detaylı olarak bahsettiğimiz diğer etkenlerden kısaca bahsetmek gerekirse;

> Rulmanların işletme boşluklarının deformasyonlar sonucunda artarak mekanik gevşekliklere, dolayısıyla rulman bilyalarının kazandığı rastgele hareket serbestliklerinin şaftta rastgele ve tekrarlanabilir olmayan ek kaçıklıklara neden olması,

> Makina çiftindeki termal genleşmelerin ölçüm sırasında gözardı edilmesi,

> Zemindeki ve/veya makina gövdesinin ayaklarındaki topallıkların ölçüm öncesinde kontrol edilmemesi,

> Makina grubuna bağlı bulunan tesisatlardaki gerilmelerin makinada ek yükler oluşturması ve bu nedenle hizalama yapılan makinaya ait şaftın istenmeyen yer değişimleri yapması,

> Makina çiftine ait şaftlar ve kaplin bağlantısı arasında eğiklik ve/veya imalat kaynaklı eksantrisiteler bulunması şeklinde sıralanabilir.

(1) Komparatör ölçümleri ifadesinde kastedilen, komparatör saatindeki değişimlerin tecrübeyle birleştirilmesiyle elde edilen sezgisel denilebilecek yöntemler değil; çift komparatör kullanılarak ölçüm sonuçlarının bir hesap şablonunda ve/veya milimetrik kağıtlarda çizime dökülerek mevcut şaft hizasızlığının ve düzenleme için gerekli müdahalenin sayısal olarak net şekilde ortaya konulduğu yöntemdir.

Detaylı bilgilendirme ve cihaz/eğitim talepleriniz için lütfen bizimle iletişime geçiniz.